Conception et fabrication de carte électronique

Chez IIDRE, nous concevons des solutions de surveillance des machines industrielles capables de s’intégrer facilement à vos infrastructures existantes, de moderniser vos équipements anciens et de garantir la souveraineté totale sur vos données. Grâce à notre expertise en électronique industrielle et à notre matériel ouvert, nous vous offrons une flexibilité inégalée pour la maintenance conditionnelle et la prévention des pannes.

Nos services en conception et fabrication de cartes électroniques

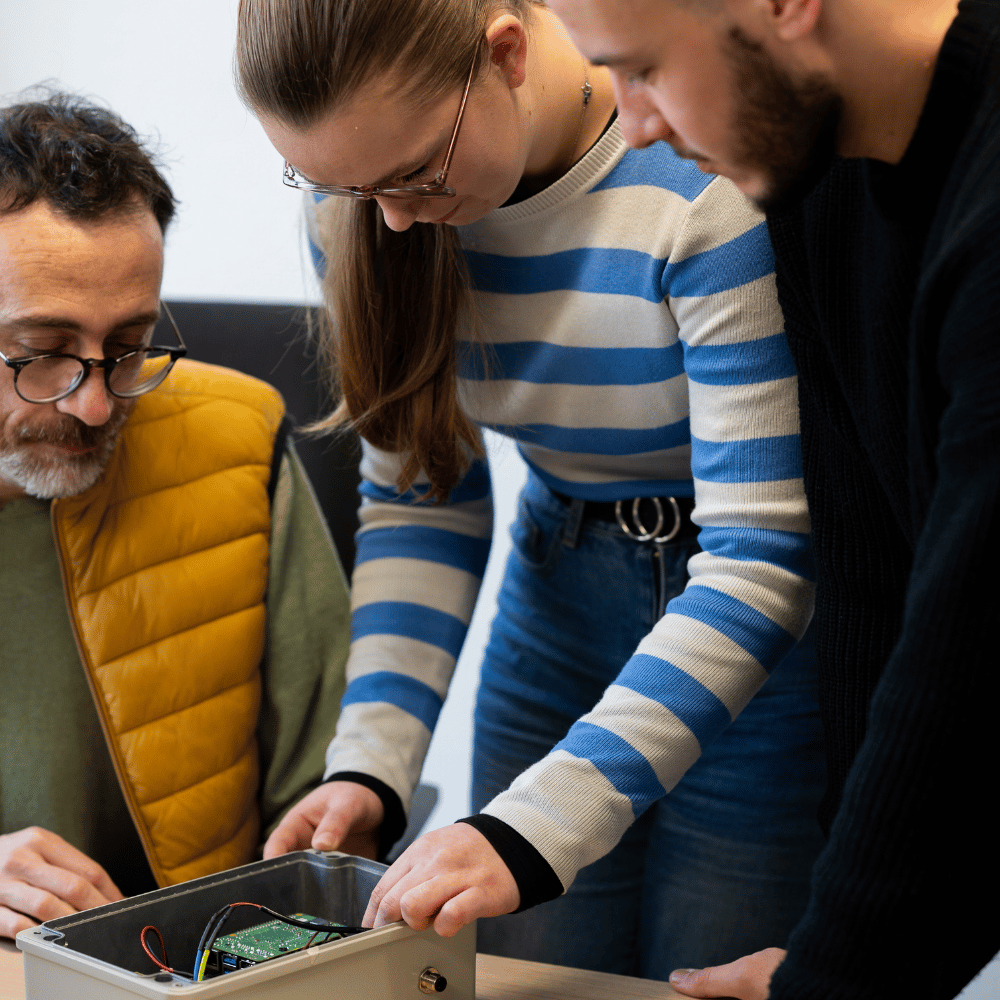

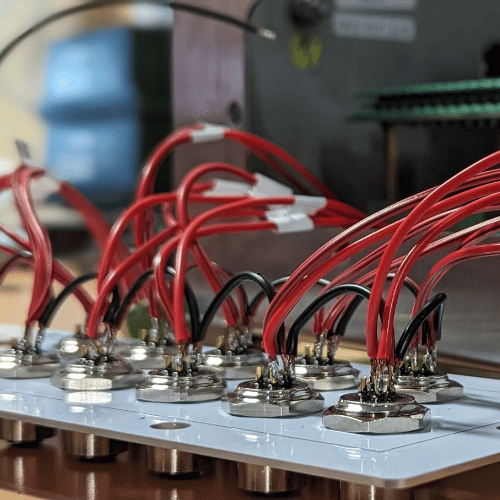

Les accompagnons nos clients à chaque étape du cycle de vie de leur carte électronique, du rétro-engineering à la production. Grâce à notre service d’électronique sur-mesure, nous concevons, reproduisons des cartes personnalisées selon vos contraintes techniques et environnementales, avec un service R&D intégré et la possibilité de concevoir le boîtier associé. Nous assurons ensuite la production de petites et moyennes séries, avec un contrôle qualité rigoureux et des procédés d’assemblage CMS et THT garantissant la fiabilité de chaque carte. Enfin, nos tests de fiabilité et notre service après-vente réactif complètent un accompagnement global pensé pour la performance, la durabilité et la satisfaction client.

Rétro-engineering

Reproduire et fiabiliser vos cartes existantes

Électronique sur-mesure

Conception et développement personnalisés

Production de cartes électronique

De la petite à la moyenne série

Tests, fiabilité et SAV

Équipe disponible pour répondre à vos problématiques

Personnalisation complète : de la carte au boîtier sur-mesure

Parce que nous allons au-delà de la carte électronique, chez iidre nous vous accompagnons dans la conception de vos boîtiers électroniques sur-mesure. Personnalisés à votre charte graphique et à vos conditions climatiques, nous répondons à vos besoins les plus spécifiques pour concevoir et fabriquer le produit le plus performant.

Pourquoi choisir iidre pour la fabrication de vos cartes électroniques ?

Expert depuis plus de 10 ans dans la conception et la fabrication de systèmes électroniques embarqués sur-mesure. iidre, possède un catalogue de service sur-mesure pour répondre aux besoins de nos clients. Du rétro-engineering à la production série, en passant par la R&D et le design, nous répondons à des problématiques spécifiques.

Basés à Bordeaux, nous nous entourons de société partenaire pour fournir un produit le plus « made in France » possible et open source. Chez iidre, nos solutions sont ouvertes et souveraines, vous êtes l’unique propriétaire de vos données.

expertises

Ils nous font confiances

secteurs

Les secteurs pour lesquels nous intervenons

Industrie manufacturière

Logistique et entrepôts

Mines et carrières

Énergies renouvelables

Rails et transport

Ports et terminaux

Envie d’en savoir plus ?

Contactez-nous

📍 10 rue Ferdinand de Lesseps, 33700 MERIGNAC

📞 05 54 07 33 25

✉️ service@iidre.com

FAQ

On répond à vos questions

Quelles sont les étapes de fabrication d’une carte électronique ?

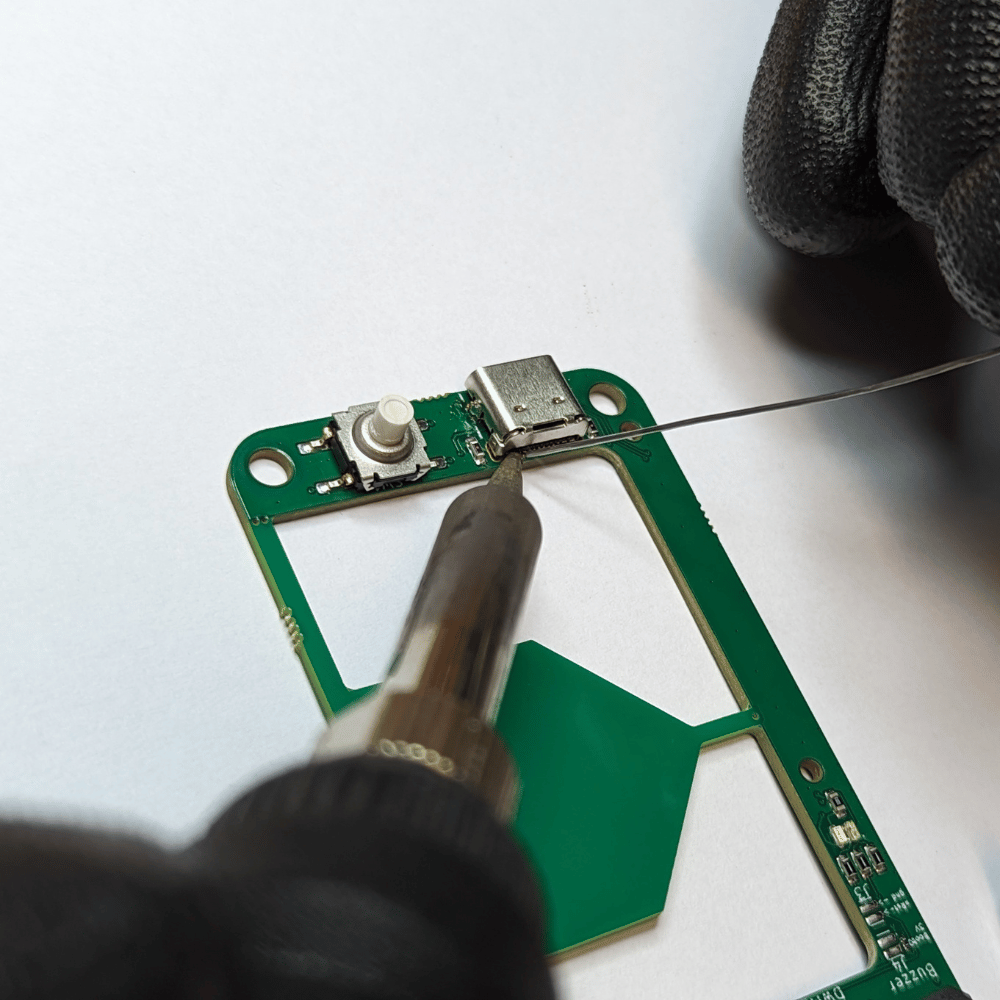

La fabrication d’une carte électronique suit un processus rigoureux qui garantit la fiabilité et la performance du produit final. Tout commence par la conception du circuit imprimé (PCB) à l’aide de logiciels de CAO électronique, sur la base d’un cahier des charges précis. Le routage du circuit permet ensuite de définir le cheminement des pistes électriques et l’emplacement des composants. Une fois la conception validée, la fabrication du PCB est réalisée par gravure, découpe et métallisation des couches conductrices. Vient ensuite l’assemblage des composants électroniques, effectué manuellement ou de manière automatisée selon le type de carte. Enfin, des tests fonctionnels et de fiabilité sont réalisés avant la mise en boîtier et la livraison, afin de s’assurer que chaque carte répond parfaitement aux exigences techniques et environnementales.

Quels procédés et techniques sont utilisés dans la fabrication (découpe, gravure, assemblage, câblage…) ?

La fabrication d’une carte électronique fait appel à plusieurs procédés de haute précision, combinant technologies mécaniques et chimiques. La découpe et la gravure chimique permettent de dessiner les pistes conductrices sur le circuit imprimé. Des techniques de sérigraphie et l’application d’un vernis isolant assurent la protection du PCB contre les court-circuits et l’humidité. Lors de l’assemblage, les composants sont montés en technologie CMS (montage en surface) ou THT (traversant), puis fixés par soudure à la vague ou refusion selon les besoins. Des procédés de brasage sélectif peuvent être employés pour les cartes mixtes. Chaque fabrication se clôture par un contrôle qualité approfondi, notamment via AOI (inspection optique automatisée) et tests fonctionnels, garantissant la conformité du produit.

Quelles contraintes de qualité et de fiabilité existent dans la fabrication de cartes électroniques ?

La qualité et la fiabilité sont au cœur de tout processus de fabrication électronique. Les cartes doivent répondre à des exigences strictes de performance et de sécurité afin de fonctionner durablement dans leur environnement d’usage. Chaque production intègre un contrôle qualité à chaque étape, depuis la réception des composants jusqu’aux tests finaux. Les cartes sont soumises à des inspections visuelles automatisées (AOI), à des tests fonctionnels et à des essais de résistance thermique, mécanique et vibratoire. Les procédés de protection contre l’humidité et les contrôles électriques garantissent également la conformité du produit. Ces vérifications rigoureuses permettent de minimiser les défauts, d’assurer la fiabilité des assemblages et de respecter les normes industrielles internationales.

Quelles différences entre fabrication de prototypes et séries ?

La fabrication de prototypes vise à valider la conception d’une carte électronique avant son passage en production. Elle concerne des petites quantités et repose sur une grande flexibilité : tests de différents composants, ajustements de routage ou modifications de design sont possibles à ce stade. L’objectif est de valider les performances et la faisabilité technique du produit. À l’inverse, la production en série implique des volumes plus importants, des procédés d’assemblage automatisés et une standardisation complète des contrôles qualité. Les coûts y sont optimisés grâce à la reproductibilité des étapes et à une logistique mieux maîtrisée. Ainsi, le prototype permet d’expérimenter, tandis que la série assure la stabilité, la fiabilité et la rentabilité à long terme.

Quelles normes environnementales ou industrielles doivent être respectées ?

La fabrication de cartes électroniques est encadrée par des normes environnementales et industrielles strictes, garantissant la sécurité des utilisateurs et la durabilité des produits. Les fabricants doivent se conformer aux réglementations européennes RoHS (limitation des substances dangereuses) et REACH (encadrement des substances chimiques). Les processus de production doivent également répondre à la norme ISO 9001, qui assure la maîtrise de la qualité et la traçabilité des opérations. Dans le domaine de l’assemblage, la norme IPC-A-610 définit les exigences de qualité applicables aux circuits imprimés. De plus en plus d’entreprises adoptent des démarches éco-responsables, intégrant le recyclage des matériaux, la réduction des déchets et l’optimisation énergétique dans leurs chaînes de production.